打开文本图片集

摘 要:金属切削过程中刀具具有足够的强度才能延长刀具使用寿命。文章利用UG软件对高速钢车刀进行了受力分析,确定了高速钢车刀在试验条件下所受切削力与切削深度的关系及此条件下刀具所受极限载荷数值。

关键词:高速钢;切削力;切削深度;极限载荷

1 切削用量与切削力

1.1 切削用量

在切削加工过程,刀具与工件的相对运动形成切削运动,切削用量是切削运动时各参数的合称,包括切削速度、进给量和切削深度。在车刀材料、车刀几何参数、工件材料及刀具磨损情况确定时,切削力的大小由切削用量决定。车削加工中切削用量的使用范围[1]可以查到。但是切削速度、进给量和切削深度的最佳组合手册中无法查到。

1.2 切削力

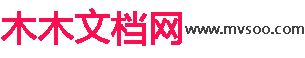

车削加工中,刀具受到3个方向的切削力,分别以Fz代表切向力,Fy表示切深抗力,Fx则为进给力,如图1所示。切削力大小可由经验公式[2]计算,在确定的刀具材料、刀具几何角度、工件材料、进给量和切削速度的前提下,切削力的计算公式可以简化,具体见公式(1)~(3)。

Fx=248.32ap1.2 (1)

Fy=213.32ap0.9 (2)

Fz=722.77ap (3)

由上述公式可见,只要切削深度ap改变,切削力数值也会发生变化。文章就是利用UG软件,找到刀具在确定的进给量和切削速度条件下所承受的最大切削深度。即可通过公式求出刀具所能承受的极限载荷数值。

2 UG环境下车刀的受力分析

2.1 试验参数

试验条件:工件材料为碳素钢,刀具材料为W18Cr4V高速钢,刀体几何尺寸:BH=16mm×16mm,L=116mm。车刀主要角度:车刀主要角度:前角?酌0=0°,后角?琢o=5°,主偏角?资r=90°,副偏角?资"r=3°,刃倾角?姿s=-0°。刀具材料的机械性能:许用应力[?滓]=392MPa;弹性模量E=225GPa;泊松比?滋=0.29;密度8.26×10-8g/cm3。切削用量:切削速度v=0.6m/S,进给量(或进给速度)f=0.4mm/r,切削深度(背吃刀量)ap=2.4~4.7mm,文章就是通过UG软件,在确定的切削速度和进给量及切削深度的推荐范围内,找到可以使用的最大切削深度,进而计算刀具所能承受的极限载荷数值。

2.2 刀具有限元分析

利用UG软件对高速钢车刀进行建模,然后进行单元格划分,文章采用3D四面体网格中的CTETRA(10)类型对车刀进行网格划分,单元尺寸6.25mm,共划分节点1528个、单元730个。在刀体的上、下面和侧面施加固定约束。高速钢车刀的单元格划分和施加约束结果如图2所示。

2.3 刀具受力分析

在UG软件中对车刀施加载荷,由于实际情况比较复杂,为方便计算做出以下假设[3]:

(1)假设刀具在整个切削过程中不会受到冲击,是处于静应力分布的状态。

(2)假设在整个切削的过程中刀具不会受到温度变化的影响。

刀具在进行切削运动时,有三个作用力Fx,Fy,Fz作用在主切削刃上,其中,Fz沿-Zc方向,Fx则沿-Xc方向作用在主切削刃上,Fy沿Yc方向方向作用于刀尖。刀具受力如图2所示。

用UG自带的UG Nastran求解器进行分析解算。求解完成后点击查看“应力-单元的”中的“Von-Mises”,结果显示应力云图见图3,图中所示为切削深度在3.25mm时的应力云图,可看到刀尖处最大应力?滓max为391.93MPa。按此方法,可以得到不同切削深度时的应力云图,得到不同切深时刀具所受最大应力值。具体关系见表1。

2.4 受力结果分析

通过改变切削深度的大小而改变切削力的数值,其定量关系见公式(1)~(3),不同切削深度下,刀尖的最大接触应力值也不一样。通过试验找到有代表性的几组数值。详细情况见表1。

由表1可以看到,切削深度为3.25mm时,刀尖所受最大应力没有超过许用应力,而当切削深度为3.26mm时,刀尖所受最大应力超过许用应力。切削深度3.25mm就是W18Cr4V高速钢在切削速度为0.6m/S,进给量为0.4mm/r时的最大切深,对应的切削力就是刀具在此条件下的极限载荷数值。即Fz=2511.5N,Fy=616.2N,Fx=1021.5N。

3 结束语

(1)文章以外圆车刀为例进行刀具受力模拟分析,得到W18Cr4

V高速钢在试验条件下,切削力和切削深度的关系。(2)通过改变切削深度而改变切削力的数值,得到刀具在试验条件下所受极限载荷数值。该方法可为合理选择切削用量以及对刀具进行失效分析提供理论依据。

参考文献

[1]陈则钧.车工工作手册[M].北京:化学工业出版社,2007:350.

[2]卢秉恒.机械制造技术基础[M].北京:机械工业出版社,2014:34.

[3]宁仲良,张广军.刀具强度的有限元数值模拟分析[J].工具技术,2013(37):13-15.